DXY选择性催化氧化法脱硫在变换气直接转化硫化氢的探索

长春东狮科技(集团)有限责任公司自2012年就开始投入大量人力物力,与相关院校和研究机构合作,研究开发出了一种新的处理酸性气体中硫化氢的DXY选择性催化氧化法工艺。目前,该工艺的核心技术——专用催化剂已研制成功,通过了中试和工厂化实验,并已建成了一套工业化实验装置,经过长时间的连续运行,装置运行平稳,各项指标都达到或超过了设计指标,标志着DXY选择性催化氧化法工艺在酸性气体直接转化硫化氢(DXY-1型)已具备了全面推广的条件。

东狮致力于硫化氢的选择性催化氧化法的研究最早的探索是从变换气直接转化硫化氢开始的,目前变脱存在二氧化碳分压高,溶液组份控制难度大,高压动力能耗大。尽管东狮目前拥有QYD传质技术能够大大的降低变换气脱硫的循环量降低电耗,但是东狮并没有满足现状,一直向着更低能耗、更低物耗的方向探索研究,就想采用选择性催化氧化技术直接完成变换气中硫化氢的转化,为此我们经过反复的实验室工厂化侧线实验,终于找出并排除了还原性气体影响催化剂失活的原因。

目前DXY选择性催化氧化法直接转化变换气硫化氢的催化剂已经定型成功。我们命名为DXY-2型催化剂。

一、DXY选择性催化氧化法脱硫的反应原理及实验过程(DXY-2型催化剂)

1、变换气选择性催化氧化法脱硫主要化学反应:

COS + H2O → H2S + CO2

2H2S + O2 → 2S + 2H2O

2、DXY-2型催化剂的实验

(1)实验目的:

直接转化变换气中的H2S,回收硫磺,净化气达到净化要求。

(2)实验方法:

在经过实验室工厂气源现场实验后在某合成氨厂最后一台变换炉出口管线引出一条管线到试验装置,在现场做工厂化侧线试验。

(3)工艺图

(4)气体流程

来自低温变换的气体流量为100Nm3/h(12787.5Kg/h),压力2.2MPa(根据实验需要压力可以调整),温度220℃,与一定比例空气混合后进入转化炉。

工艺空气来自外界管网,空气流量的调整是通过测定变换气H2S的浓度和流量经计算得出H2S绝对数量后,由氮气和空气按照一定比例混合后加入。出转化炉的气体温度约135℃。最后一级转化炉气体中的硫冷凝下后的气体温度125℃进入硫分离塔,分离出的液硫去硫固化,分离出的气体进入吸附塔,然后进换热器,冷却后进下一个工序。

(5)核心设备

转化炉、分离器、吸附塔、冷却器、加热器

5.1 预热换热过程

变换气分离器除去液体后,在变换气氧含量不够的情况下配比一定的空气,并用多级换热加热到220℃左右,达到催化剂所需的活性温度。

5.2 反应段(转化炉)

预热后的气体进入转化炉,在转化炉中,变换气在氧不过量的环境下回收大部分硫磺。反应后的气体通过气体换热器和控温换热器,同时副产0.6MPa(A)和0.3MPa(A)的低压蒸汽。

转化炉采用我公司专利设备——控温反应器。反应器中催化剂床层设置3层,通过等温换热+DCS冷激控制反应温度,从而得到较高的硫转化率。

5.3 硫磺分离

通过转化炉的气体,先通过气体换热器换热,再通过控温换热器严格控制提温度在127-135℃,气体135℃恒温进入分离器,分离冷凝下来的硫磺,并回收硫磺。

5.4 深度净化

经过硫分离器分离后的变换气,进入过滤吸附塔,过滤并吸附气体中的硫磺颗粒,然后经过换热回收热量后送到后续工序。

5.5 硫磺成型段

所有冷凝分离下来的液体硫磺先流入硫回收槽,再流入硫磺铸模成型。

3、试验经过

在某合成氨厂最后一台变换炉出口管线引出一条管线到试验装置,在现场做工厂化试验。

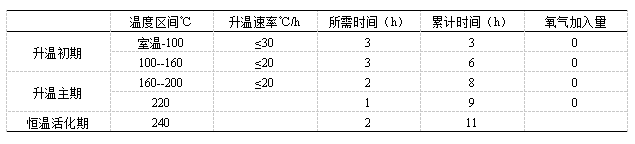

第一阶段:实验用氮气升温,控制升温速率,持续升温到催化剂的反应温度并恒温2到3小时使床层温度平衡。

改通变换气,刚转入变换气时入口温度升高明显,10分钟由220℃涨至240℃,然后开始缓慢下降,变换气流量在11Nm3/h,空气流量60L/h,第一实验温度是入口220℃,由于入口反应温度变化,入口温度有20℃波动,第二点(中部)在192~195℃之间,下部在183~186℃之间。

连续实验20天,出口H2S都维持在6~19.3mg/Nm3之间,连续实验21天分析出口H2S涨至26.7mg/Nm3,调整提高入口温度调至225℃,出口H2S在16.2—26.2mg/Nm3之间。

连续实验30天再次提高实验入口温度调至230℃控制,出口H2S在5—15mg/Nm3之间波动。

35天后实验入口温度降至190℃控制,下午1点多由于底部温度低于180℃,于是把入口调至195℃,下午5点取样出口H2S88mg/Nm3,晚9点取样出口H2S157mg/Nm3,根据要求晚9点把入口温度调至200℃,出口H2S在100~178mg/Nm3之间波动。

39天后上午9点入口温度调至240℃控制,晚6点取样出口H2S降至5mg/Nm3,持续控制入口240℃,出口H2S在5~10mg/Nm3之间,其中在45天后上午11点关闭空气加入阀门,下午5点取样分析出口H2S达517mg/Nm3,和入口基本一致,可见在不加氧时不产生反应。

以上是此次实验过程的控制、调节和分析情况,从实验过程看,温度升降对出口H2S影响明显,但是初期实验温度由低到高逐步升高时出口H2S结果不降反升,当温度由较高点(240℃)降至较低点(200℃)时,出口H2S明显上升,再提至较高温度时出口H2S又明显下降。

空气加入对出口H2S影响明显,关闭或减少空气,H2S随即抛高,打开空气3小时左右,出口H2S降至正常。

出硫情况分析,由于出口分离装置所限,出硫不是连续出硫,在每一个温度点控制期间,出硫变化也不明显,停下系统,打开分离器后,在分离器内发现大量积硫(针状黄色硫结晶物)。

催化剂使用变化,强度没有变化,颜色变为黑灰色,由入口到出口颜色逐渐变浅。

第二阶段实验于2016年春天开始进行,对外保温做了进一步整理并做了管道伴热工作,经过10小时的氮气升温改为变换气进行实验操作。实验初期变换气流量在15Nm3/h左右,压力0.017MPa,空气加入量在60—100L/h,催化剂入口温度在185~195之间,出口温度175~178之间,陆续流量增加至18Nm3/h左右,压力0.017MPa,催化剂床层温度没变。流量在13~15Nm3/h时分析出口H2S在0.5~13PPm,出口COS为0PPm。17天后出口H2S分析在9 PPm左右,20天把系统压力提高至0.1MPa,流量17~18Nm3/h,提压2小时后分析出口H2S下降至2.5~6.5PPm,22天系统压力提高至0.2MPa,流量17~18Nm3/h,催化剂出入口温度没变,分析出口H2S在1.5~2.5PPm。24天后系统压力提高至0.3MPa,流量17~18Nm3/h,催化剂床层温度没变,分析出口H2S在0.5~1.9PPm之间。从以上数据变化可以看出压力对于反应速率和脱硫效率影响比较大。

在实验过程中,对空气加入量做了几次加减调试,空气加入量由最初100 L/h,减至60 L/h,分析出口H2S变化不大,催化剂出入口温度变化也不大。由60L/h减至35~45 L/h,分析出口H2S变化也不大,在3~10PPm之间,由此可见空气(O2)加入量在反应所需要的范围内调整时对出口H2S和催化剂床层温度影响不大。24日至26日把空气加入量控制在15~35 L/h之间观察工艺变化情况,发现出口H2S变化也不大。期间在24日下午6点关闭空气加入阀门,晚上9点取样H2S涨至15PPm,然后把空气加入量调至25L/h,早上取样分析出口H2S降至4PPm左右。以上可以看出,空气加入对该工艺反应条件是必须的,但需求的量要视入口H2S总含量而确定。

在第二阶段实验过程中,出现了一个问题:出口H2S一直在较低状态,但反应后的单质硫却一直没有分离下来。我们在实验中也一直在摸索硫的分离,起初在取样阀口由冷凝后的单质硫出现,但是在底部放硫阀却一直没有硫出现。我们分析原因可能有几点①入口H2S含量低,产生的单质硫量较少(一天十几克),由于温度所限,可能硫附着在管道和设备内壁上,②气体在设备内的流速过快,未能冷凝的气态硫随变换气带走,③设备底部硫的分离空间设计太小没有内件,导致硫不能很好的分离下来。鉴于以上几点原因,我们制作一个冷凝换热器,用来分离反应产生的单质硫。从使用效果来看,还是比较理想的。反应后产生的硫磺在温度的变化下结晶凝固,并被很好的分离下来,达到了预期效果。要连续的进行硫的分离将是以后的技术难点。

通过第二阶段实验,我们认为该H2S脱除工艺中关键部分催化剂选型已经正确,操作控制技术已经掌握,将为我们下一步的工艺配置,设备选型提供设计基础。

二、催化剂物化性质及使用方法

物化性质:外观为淡黄色条状φ5×(5~15),比表面积大于100m2/g,孔容大于等于0.2ml/g,平均压碎强度大于80N/颗,堆积密度0.95~1.05kg/L,磨损率小于1.0%(m/m)。

催化剂供应周期短、价格合理、性能优良,使用年限3年,实际可达5年,使用成本低。

三、实验证明主要反应条件对硫化氢转化效率的影响

1、出口H2S含量与系统压力的关系

由图可见:出口H2S含量随系统压力的升高而缓慢有所降低。

2、出口H2S含量与空速的关系:

条件:温度 压力 空速 入口硫化氢 空气加入量 定量

由图可见:出口H2S含量随空速的升高而略有升高

3、出口H2S含量与空气加入量的关系:

由图可见:出口H2S含量随空气加入量的升高而降低,操作时控制转化率,催化剂床层温度等指标,与硫化氢含量对等的空气加入量,标准氧不过量反应。

4、出口H2S含量与催化剂床层温度的关系:

四、DXY-2选择性催化氧化法脱除变换气硫化氢的总结

结论如下:

1. DXY-2催化剂用于变换气脱硫可将硫化氢一步催化氧化为元素硫,催化剂的活性,选择性好。不与一氧化碳、氢气作用反应,攻克了还原性气体对催化剂的影响因素;过程中水蒸气的存在不影响硫化氢的转化率,与常规固体脱硫剂相比投运前不需要还原和硫化,只需要将床层温度升至反应温度即可投入运行,操作简便。催化剂稳定性好,使用寿命长。

2. 反应器(转化炉),冷凝器,换热器的形式和结构进行优化设计和选型,工程设计时可以参考DXY-1的工艺的经验选用。

3. 硫分离器的设计和选型及分离方式的确定将是下一步的研究的重点。

4. DXY-2催化剂推荐使用的工艺条件:

反应压力:MPa 0.8~7

一转炉入口气体温度 :℃ 200~220

转化气空速:h-1 ~2000

硫磺纯度:% 99.9

5. DXY-2催化剂可用于中高压低浓度硫化氢气体选择催化氧化工艺

DXY-2型选择性催化氧化法直接转化工艺气体硫化氢的催化剂已经定型。脱除变换工艺气中硫化氢工艺是一种全新的脱除含硫气体中硫化氢的新工艺:无污染,无能耗,低物耗,低强度等特点。

直接脱除工艺气体中的H2S试验装置在齐鲁一化也获得成功,进口500-800PPm,H2S净化度1-10PPm。

长春东狮科技(集团)有限责任公司长期致力于气体净化新技术新工艺的研发,为行业的不断进步勇于探索,敢于创新。希望能为化肥行业的节能降耗做出我们的贡献。