东狮湿法脱硫新技术在绍兴化工脱硫装置的设计与应用

0 前言

自湿式氧化法脱硫技术产生以来,在生产实践中就一直伴随着疑难问题的出现,由于生产负荷较轻以及煤气中硫化氢含量较低没有被完全暴露出来。但随着企业生产规模的不断扩大以及新型煤气化技术的应用,特别是改烧高硫煤后,煤气中的硫化氢含量高达8g/Nm3以上,二氧化碳含量高达40%以上。这样,传统湿法脱硫在实际生产中所暴露的问题越来越多,有的已严重影响了企业的正常生产,给企业带来了较大的经济损失。传统湿法脱硫工艺在脱高硫时,普遍存在如下几个问题:①堵塔;②脱硫效率偏低;③副盐生成率高;④残液回收难;⑤设备及管道腐蚀日趋严重;⑥系统阻力大,动力消耗高;⑦再生效果差;⑧装置庞大且投资和运行成本高;⑨工艺和设备技术落后,设计不合理;⑩辅料消耗不均衡。尤其是堵塔问题,更是让企业深受其害,苦不堪言。

长春东狮公司研发中心根据市场反馈信息,经小试、中试以及工业化生产实践,对传统湿法脱高硫工艺进行了科学合理的优化,摸索出一套行之有效的湿法脱高硫新工艺、新技术。该工艺可依据企业煤气脱硫工艺参数因地制宜来进行新项目设计,也可对原装置进行技术挖潜改造。在设备配置方面,采用了东狮公司近年来研发的脱硫专用核心设备,不仅提高了生产操作弹性和脱硫效率,还从根本上解决了填料塔堵塔问题,有效地降低了生产运行成本。该技术在浙江绍兴化工有限公司变换气脱硫工程项目设计中得到了成功的应用,取得了令人满意的效果。

1 项目概况

绍兴化工有限公司是浙江康恩贝集团旗下一家具有40多年化工生产历史的国有转民营化工企业,公司主要产品有液氨、液体二氧化碳、工业氢气、农用碳酸氢铵、氨水、甲醇等。2015年,该公司的《高浓度废液资源化处理,无公害示范装置EPC工程项目》由西北化工研究院总包。2015年7月,长春东狮公司同西北化工研究院订了《工艺技术设计包授权使用合同》。本项目采用水煤浆制气,并掺烧一定比例的工业危废,煤气中硫化氢及二氧化碳含量均较高。在工程设计上,变换气湿法脱硫单元,采用了长春东狮所拥有的以下专利、专有技术及核心设备:东狮湿法脱硫工艺、888脱硫催化剂、DSP型高效雾化吸收装置、新型QYD加压原料气脱硫塔复合高效传质内件、PSC自吸式空气喷射器及闪蒸塔专用DSJ型解析塔盘等。

2 工艺设计相关参数

2.1 原料气主要成分(本项目的原料为变换气,煤气采用水煤浆制气,掺烧危废)

2.2 工艺参数

1)压力 1.65MPa

2)温度 40℃

3)原料气流量 ≤ 24000Nm3/h

4)原料气中H2S含量 ≤ 3800mg/Nm3

5)脱硫后H2S含量 ≤ 30mg/Nm3

3 工艺设计方案的制定

该项目中原料气压力在1.65MPa,属加压脱硫。原料气中不仅硫化氢含量较高(在3800mg/Nm3),而且CO2含量也较高(在43.98%)。高浓度含硫、二氧化碳的原料气脱硫,目前在生产中出现的问题较多。如果选用传统的填料塔工艺,通过这几年工业化生产的实际情况看,会面临堵塔的问题。而且CO2含量越高、压力等级越高,这种现象就越明显。较高浓度的硫化氢和二氧化碳的原料气在加压工况下同碱液发生化学反应,碱液发泡性较严重,极容易在塔内产生拦液,导致塔阻力上升,出塔气体带液,被迫降低溶液循环量,严重影响脱硫效率。因此,在该项目的脱硫塔设计上,东狮公司采用了喷淋空塔技术和新型复合式传质技术相结合的工艺方案,这种工艺方案可以从很大程度上防止或减缓堵塔问题。

经工艺计算,在工艺流程的选择上,采用两级串联脱硫工艺,第一级脱硫塔(Φ2800×25600)主要结构为,塔下部设计三层新型QYD传质内件,塔上部设计三层喷淋段(采用DSP型高效雾化喷头);第二级脱硫塔(Φ2800×34500)主要结构为,下部设计三层新型QYD传质内件,塔中部设计DS型溶液收集器,塔上部设计两层填料;闪蒸塔内设计三层DSJ-2600解析塔盘;贫液泵采用差压能量回收技术(水力涡轮透平机)回收富液能量;氧化再生槽采用PSC空气自吸式喷射器。这种工艺方案不仅能够保证脱硫装置出口H2S含量达到30mg/Nm3以下甚至更低。而且采用由 QYDIM内件的脱硫塔可抑制碱液对变换气中CO2吸收,从而降低碱的消耗(CO2与碱和水反应生成碳酸氢钠会消耗碱),同时,可以在很大程度上防止或减缓堵塔问题。

4 工艺流程如下图

5 工艺流程简述

5.1 气相

变换气经系统入口水分除去气体中夹带的液滴后进入脱硫塔A下部。气体在塔内自下而上流动,依次通过三层以QYD内件为主体的复合传质装置。气体经过多孔分布管,以气泡的形式穿过一定高度的溶液,气液鼓泡吸收H2S后,进入上一层传质装置。经塔内三层QYD内件传质装置出来的气体,在塔内与上部雾化器喷下的脱硫液逆流接触,脱除气体中70%左右H2S,从塔顶引出进入脱硫塔B下部,气体在塔内自下而上流动,依次通过三层以QYD内件为主体的复合传质装置。经三层QYD内件传质装置出来的气体进入填料段继续反应,最后从脱硫塔顶部引出。经两级脱硫后,气体中绝大部分H2S和20%-30%的有机硫被脱硫液吸收,净化后的气体送入下续工序。

5.2 液相

两台脱硫塔底部引出的富液经水力涡轮透平机回收脱硫液能量后进入闪蒸塔。脱硫富液在闪蒸塔内闪蒸至0.7Mpa后送到再生槽喷射器,富液高速通过喷射器喷嘴时,其吸气室形成负压自动吸入空气,富液与空气两相并流经喷射器喉管、扩散管由尾管排出并由再生槽底部向上流动。此时,富液中的悬浮硫颗粒被空气浮选形成泡沫飘浮在再生槽上部。清液与泡沫分离后经液位调节阀溢流入贫液槽,由贫液泵分别送至两台脱硫塔。

再生槽上部分离出的硫泡沫流入泡沫槽,经泡沫泵送到硫泡沫过滤机。滤液直接返回系统使用,过滤出的硫膏进入熔硫釜加工成硫磺出售。原始开车所需脱硫液及补充软水在配碱槽中完成。888催化剂的补充,按补充要求,由贫液槽入口贫液管连续滴加入系统。

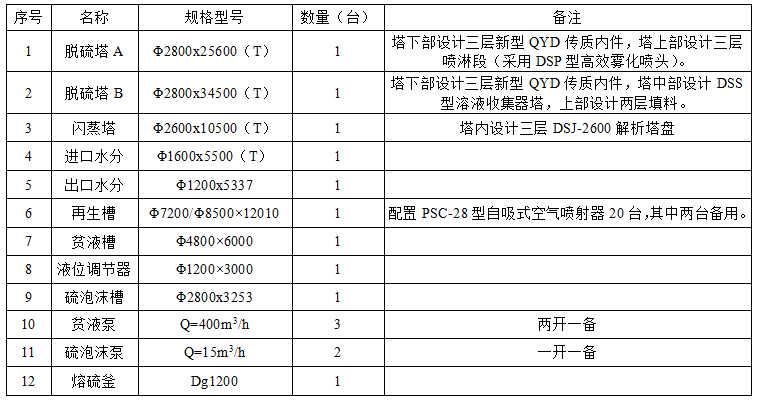

6 主要设备配置一览表

表2 主要设备配置一览表

7 专有核心设备性能综述

7.1 加压原料气QYD复合传质内件

众所周知,加压原料气QYD复合传质内件是东狮公司于2007年研发并推广的一种高效气液传质内件,它取代了加压脱硫塔填料,解决了脱硫塔堵塔难题。但在实际应用过程中,由于生产工艺条件的变化,个别企业曾发生净化度偏低、塔阻力增大等问题。近年来,东狮公司对该内件进行了全面的升级改进,融于了新的理念和元素,取得了理想的工业化应用效果,升级后的内件(QYDIM传质内件)于2016年再次获得了国家发明专利,其专利号为:201610855852.8。QYDIM传质内件是QYD传质内件的改进型,可以适应高H2S含量(1000mg/Nm3以上)工艺条件下气体中H2S的脱除。长春东狮公司完成QYDIM传质内件的实验和测试后,于2015年在浙江丰登化工有限公司处理气量22000Nm3/h的变脱装置中进行了工业应用。该装置气体中H2S含量3.5g/Nm3,操作压力1.1MPa,采用两级脱硫设计,系统出口气体H2S含量≤10mg/Nm3。经过一年多的运行,该装置运行平稳,在装置进口气体H2S含量最高达到6.0g/Nm3的情况下,装置出口气体H2S含量仍能在10-20mg/Nm3的脱硫精度下稳定运行。

该技术的特点是(与填料塔比):

(1)投资小,可节省约20-30%的设备投资。

(2)彻底解决了堵塔问题。

(3)硫容大,循环量小,可节约20-30%的循环量。

(4)循环量可依据硫化氢的高低随意调节,不受任何影响。

(5)新塔设计时,塔的高度要比填料塔低10m左右。

(6)气液接触时间大大缩短,减少了变换气中CO2对脱硫所产生的影响。

(7)该内件设计新颖,结构简单,安装简便,操作弹性大,且投资小,见效快。

7.2 喷淋空塔专用DSP型高效雾化喷头

对于喷淋空塔技术,其实很早就被运用到脱硫上来,只是由于受当时技术的局限性(喷头的雾化技术及设计安装的合理性)没能达到预期的效果,才使这个技术没有被推广开来。就脱硫工艺的特殊性看,喷淋空塔技术与(旋流板、喷射塔、湍球塔)相比,喷淋技术是较有发展空间和发展前途的技术。特别在脱高硫上更加显示该技术的优越性。

经过多年的努力,长春东狮公司研制开发出适应于喷淋空塔应用的DSP型高效雾化喷头,并且设计了一整套灵活巧妙的喷头布置形式。该喷头可将脱硫液在一定压力作用下,通过与连续变小的螺旋面相切和碰撞,变成微小的液珠喷出而形成接近于气态的雾状。故喷头的雾化状态好坏与否,直接决定脱硫吸收反应效果。DSP型高效雾化喷头科学合理的设计,可使脱硫液在给定尺寸的管道上能达到最大流量值,从而使喷出的脱硫液达到高效雾化效果,大大提高了喷淋空塔脱硫效率。这也为传统的依靠填料为传质元件的脱硫反应向无填料气液直接接触的转化提供了技术保证。通过我们众多的工业化生产实例看,空喷技术在脱硫上的应用意义十分重大,因为它主要解决了如下诸多问题:

(1)当使用高硫煤制气时,单独使用喷淋空塔或与填料塔相结合可从根本上避免或者在最大程度上减少堵塔问题。

(2)解决系统阻力大的问题,真正实现反应段零阻力。

(3)提高脱硫液的硫容,降低溶液循环量。

(4)降低一次性投资(与填料塔相比,同等条件下要减少30-50%)。

(5)调节灵活,易于操作。

8 装置开车运行效果

在设备安装、试车及投料开车调试过程中,东狮公司技术人员一直在现场做技术指导。在绍化公司领导的大力配合下,该脱硫装置完全达到了预期效果。同时东狮人踏实、严谨的工作作风也受到了贵公司领导的赞扬。

脱硫吸收液采用30%的氢氧化钠溶液,脱硫催化剂采用888+烤胶。装置于2017年4月2日投料开车,经过近一个月的调试,达到了较令人满意的效果。在变换气流量20000 Nm3/h左右,变换气压力1.6MPa左右,变换气中H2S含量:2400mg/Nm3左右,脱硫后H2S含量始终稳定在3.7mg/Nm3,系统运行较稳定,溶液循环量仅700 m3/h就能满足生产要求。2017年8月13日,在赴现场回访客户时,在变换气流量22000 Nm3/h,变换气压力1.6MPa左右,变换气中H2S含量:1800mg/Nm3左右,脱硫后H2S含量始终稳定在1.9mg/Nm3,脱硫装置自开车调试后一直运行稳定。调试后的数据统计如表3(数据来自现场生产记录)。

表3 5月份现场生产记录

8月份回访客户时的现场数据统计如表4(数据来自现场生产记录)。

表4 8月份现场生产记录

由以上统计数据不难看出,东狮脱硫新技术在绍兴化工有限公司变换气脱硫装置的成功应用,充分体现了该技术具有如下特点:

①采用888脱硫催化剂,不仅脱硫效率高,还对COS有一定的脱除效果。

②该工艺技术具有压降小、硫容高、综合消耗低的优点。

③新装置占地面积小,运行稳定性和可靠性高。

④新装置投资省,可节约30-50%的投资。

⑤装置采用东狮公司脱硫专用核心设备,不仅脱硫效率提高,而且从根本上解决了脱硫塔堵塔问题。

⑥再生效果好。采用PSC型再生槽专用喷射器,脱硫液再生效果较好。有效地降低了化工物料消耗。

9 结语

近年来,长春东狮公司已为新疆、内蒙、吉林、河北、江苏、福建等多家含高硫原料气的脱硫工序进行了整套工艺包设计,项目有的正在设计阶段,有的已进入安装阶段,有的即将进入开车调试阶段。在广大脱硫同仁的大力支持下,长春东狮湿法脱硫新技术必将取得更好的效果,为各化工企业带来丰厚的经济效益,取得效益、环保双丰收!