我国氮肥、甲醇与煤化工精脱硫技术的进展 ——20年常温精脱硫新进展的回顾——(1)

[摘 要]介绍了我国自主开发的常温精脱硫新技术的特点与在氮肥、甲醇与煤化工中的应用历程及其20年来的最新进展。

[关键词]氮肥、甲醇、煤化工、常温精脱硫、新技术、特点、工业应用、进展

1 前言

微量硫对甲醇、甲烷化、氨合成催化剂的中毒及对脱碳溶剂,铜洗溶液、设备腐蚀与尿素安全生产等的危害是长期制约合成氨生产的瓶颈,大量的研究与实践表明在合成氨生产中原料气必须进行精脱硫,即总硫<0.1×10-6,才能实现长周期的高产、稳产。

20年前我国氮肥行业以煤制原料气为主,脱硫粗放,常温的H2S脱硫剂只能将H2S脱至<1×10-6,净化度低,干法脱硫中没有常、中温的精脱有机硫(COS、CS2)催化剂,因此合成气中总硫通常在1~10×10-6,超过精脱硫指标10~100倍,因而联醇、氨合成催化剂的寿命低下,严重制约氮肥企业的稳定生产。传统的钴-钼加氢串氧化锌的高温精脱硫工艺,虽然以在天然气为原料的合成氨厂中得到广泛应用,但需要高温热源,精脱硫催化剂价格又贵而无法应用于煤制原料气的氮肥厂。

自1987年英国ICI公司提出水解催化剂串氧化锌的常温精脱硫工艺[1]以后,在常温干法精脱硫领域内进展不大,这主要是国外的氮肥厂、甲醇厂大多以天然气为原料,采用传统的高温精脱硫工艺已相对稳定。即使是在煤制原料气中,因企业规模以大型为主,采用低温甲醇洗能达到气体净化与精制要求(包括总硫<0.1×10-6),因此干法常温精脱硫只是作为一种补充手段,没有进行大力的开发。

过去的20年,我国常温精脱硫的研究是脱硫中最为活跃的一个领域。太原工业大学、北京三聚公司、西北化工研究院、昆山精细化工研究所等均做了很多工作,我中心独辟蹊径,提出水解串特种活性炭的常温精脱硫路线于1991年最早实现工业应用,进而开发了一套较为完整的以JTL-1、JTL-4、JTL-5新工艺为核心的常温精脱硫(下面简称为ATFSR)新技术[2]。ATFSR新技术可以解决以煤或重油制气的各种工况下的精脱硫(总硫H2S+COS+CS2<0.1×10-6),已应用2000多套(次)装置。我院代表我国政府于1999、2000年举行两届ATFSR新技术国际培训班,该新技术获得中国发明专利26项,5篇论文参加国际氮(化)肥会议[3],8种精脱硫剂产品出口至美、英、澳大利亚等国家。本文对ATFSR新技术在过去20年的进展及其在氮肥、甲醇与煤化工中的应用作一总结。

2 ATFSR新技术20年进展中的重大事件

1) 1989年应原化工部氮肥中心的要求,常温COS水解催化剂的开发(列为湖北省重点项目)正式启动。

2) 1991年EH-1Q COS水解催化剂串EAC-1特种活性炭精脱硫剂的JTL-1精脱硫新工艺(即“夹心饼”新工艺)在湖南益阳地区氮肥厂首次进行保护联醇催化剂的工业应用。

3) 1992年中国氮肥协会组织专家组对JTL-1精脱硫新工艺使用半年的效果进行现场考核,考核后JTL-1新工艺在北京化工实验厂中型联醇装置中首次进行保护联醇催化剂的工业应用。

4) 1993年原化工部与湖北省科委联合对JTL-1精脱硫新工艺进行鉴定,EH-1Q与EAC-1分别被化肥催化剂标准化归口单位命名为T504 COS水解催化剂与T101活性炭精脱硫剂,列为国家产品,标志着ATFSR新技术取得重大突破。

5) 1994年 T504水解催化剂、T101精脱硫剂及JTL-1新工艺获湖北省科技进步一等奖,JTL-1新工艺获得中国发明专利。

6) 1996年原石家庄电子玻壳厂在大型厂中首次采用由T504 COS水解催化剂与EZX COS、CS2转化吸收型精脱硫剂为核心的JTL-1、JTL-4、JTL-5精脱硫新工艺,代替日本技术保证烧制玻壳的质量,获得1项中国发明专利与电子部科技进步二等奖。

7) 1995.8~1999.4山东郯城化肥厂采用JTL-4新工艺后创造联醇催化剂寿命3年8个月的新记录,对我国的甲醇行业产生极大的振动,使中国独创的联醇工艺取得了重大进展。

8) 1995~1998年EH-2中温水解串JTL-1的单醇精脱硫新工艺在首批煤制气的低压甲醇厂中应用,创甲醇催化剂寿命3.1年,生产强度14000吨甲醇/m3催化剂的新成绩。

9) 1998年JTL-1、JTL-4、JTL-5精脱硫新工艺列为中国化肥协会10大高新技术推广项目,从此常温精脱硫列入氮肥、甲醇工程设计中的一个新工段。

10)1999年国家发改委以我院为依托,筹建的“国家CO变换与气体净化催化剂重点工业生产基地”通过验收,标志着我院开始肩负国家委托的开发与生产CO变换与气体净化催化剂的重任。

11)2000年JTL-4、JTL-5精脱硫新工艺通过部、省联合鉴定,水解催化剂T504、T104等6个精脱硫剂的国家牌号均为我院获得,标志着一套比较完整的“ATFSR”新技术已经形成。

12)1999、2000年我院代表国家科技部举办两届ATFSR新技术的国际培训班。

13)1999、20001年孔渝华等参加2次国际氮肥会议,并在大会上介绍了三篇论文——常温精脱硫新工艺、尿素脱氢新技术与常温精脱硫新工艺在食品CO2中的应用。

14)1999~2002年 T504 COS水解催化剂、EAC-6 RSH精脱硫剂等6种产品经国外著名公司测定,其硫容或有机硫转化率均达到或接近对照样水平,其中2种精脱硫剂的硫容比对照样高1~2倍,这6种产品均已出口至美、英与欧盟。

15)2000年由常温精脱硫剂与脱H2催化剂组成的尿素脱氢新技术在上海吴泾化工总厂首次应用。

16)2003年ATFSR新技术在浙江东阳一步法制二甲醚中首次应用。

17)2003年由常温精脱硫剂、脱烃催化剂与优质内件组成的食品CO2脱烃新技术在柳州化肥厂首次应用。

18)2004年水解保护技术在烟台万华聚氨酯厂(亚洲第一厂)的高CO气体中首次应用。

19)1998~2002年ATFSR新技术分别在江苏索普煤造气制醋酸和丹阳煤造气制醋酸中首次应用。

20)2007年ATFSR新技术列为中国氮肥协会“循环经济支撑项目”,技术水平评为“国内领先,国际先进”。

21)2008年大中型甲醇厂、煤制油厂专用的深度净化技术(总硫H2S+COS<10×10-9即10ppb)在陕西金巢公司宝鸡煤制油试验厂首次应用,并得到国际专家鉴定小组的认可。

22)2008年水解保护技术与ATFSR新技术在川投全国最大的黄磷尾气中首次应用。

23)2008年水解保护技术与常温精脱硫、脱氯、脱氧全套净化技术在河南顺达公司醋酸工程中首次应用。

24)2009年山东久泰甲醇催化剂寿命达到5年、山东鲁南化肥厂甲醇催化剂寿命已达4年(目前的热点温度为238℃,4年中热点仅提10℃,预计可达5~6年),生产强度已达27000吨甲醇/年,久泰与鲁南均创国内甲醇生产两个关键指标的最新记录。

3 ATFSR新技术的特点

3.1 由10多种H2S精脱硫剂与有机硫转化催化剂及由它们组成的JTL-1、JTL-4、JTL-5常温精脱硫新工艺形成了一套比较完整的ATFSR新技术,可解决煤制原料气、工艺气与合成气中各个工况下的精脱硫。

3.2 有严格的指标与检测手段。ATFSR新技术可将原料气或合成气中的总硫(H2S+COS+CS2)或天然气中的总硫(H2S+RSH+RSSR)脱除至<0.1×10-6,主要的精脱硫剂与有机硫转化催化剂均可分别将H2S、COS、CS2、RSH、RSSR脱除至≤0.03×10-6;采用经北京国家标准物质中心鉴定的HC-2、HC-3微量硫分析仪可同时测定各种形态的硫化物,灵敏度高、稳定性好,操作快速而简便。

3.3 具有独立自主知识产权。经国外著名公司测定有6种精脱硫剂出口至英、美发达国家,与国外单一的水解串氧化锌的常温精脱硫工艺相比,ATFSR新技术总体上不仅达到国际先进水平,并有显著的创新性。

3.4 已在甲醇、合成氨、尿素、食品CO2、醋酸、TDI、MDI、石油化工、天然气化工、电子、环保等跨行业2000多套(次)装置中应用,取得十分显著的经济效益,为我国的氮肥、甲醇与煤化工的快速发展创造了一很好的气体净化条件。

3.5 经上述各领域的应用,又催生出尿素脱氢、食品CO2脱烃、水解保护、深度净化、多功能净化、醋酸工程全套净化等新技术。

4 ATFSR新技术的工业应用

4.1 保护甲醇催化剂

4.1.1 联醇工艺甲醇催化剂使用寿命与生产强度的新进展

合成氨联产甲醇是中国独创的工艺,1993年以前,干法脱硫技术落后,联醇催化剂寿命低,仅为2~3个月,导致这一新工艺的优势得不到体现。表1与图1的数据说明:经过18年常温精脱硫新技术的应用(加上均温型内件的配套使用与管理加强等因素),保护甲醇催化剂所取得的业绩最为成功,大大超过原来的预期目标,单塔联醇催化剂的寿命与生产强度都提高了5~10倍,充分证明了联醇工艺对氮肥行业的重要贡献:

1) 联醇工艺实现了“中国特色,世界水平”的创新。

2)实现了合成氨长周期稳产高产与重大的节能降耗作用。

3)对中小氮肥厂产品结构得到有效调整,显著提高经济效益与竞争力。

4)促进C1化工与联氨等新工艺的开发。

4.1.2 单醇工艺甲醇催化剂使用寿命与生产强度的新进展

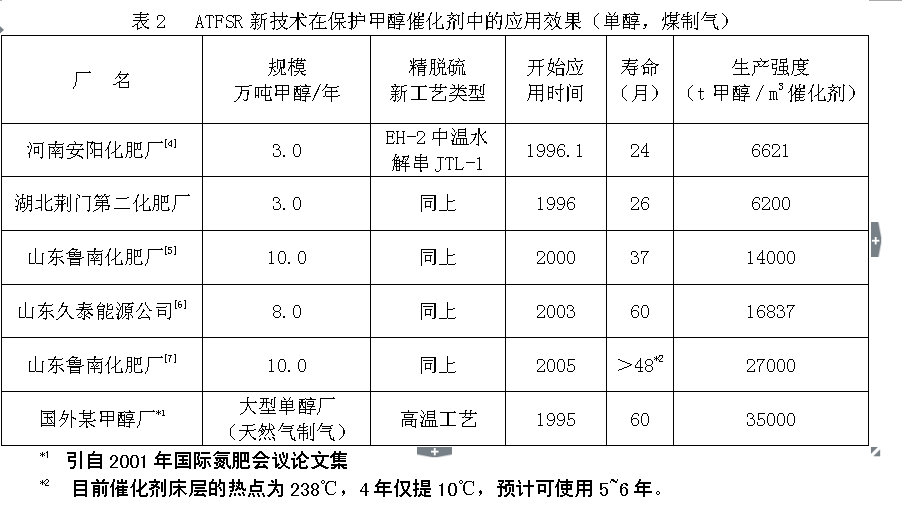

我国以煤为原料低压生产甲醇是从1996年开始的,低压单醇工艺中甲醇催化剂使用寿命与生产强度的数据见表2。

表2数据表明,低压甲醇(煤制气)的第一套装置(安阳化肥厂)就采用EH-2中温水解串JTL-1的精脱硫新工艺,因此甲醇催化剂的寿命从2年开始起步到目前山东久泰能源公司5年的最好成绩。山东鲁南化肥厂创2次国内的最好成绩,特别是到2008年12月还在使用的,第2次创生产强度达27000吨甲醇/m3催化剂的最新记录,已使用4年,可望达5~6年。我们在2006年估计还需经10~20年的努力,使甲醇催化剂的使用寿命与生产强度接近或达到国外以天然气制甲醇的先进水平,现在鲁南、久泰等甲醇装置最新数据表明,这一目标正在提前实现。

4.2 保护甲烷化与氨合成催化剂

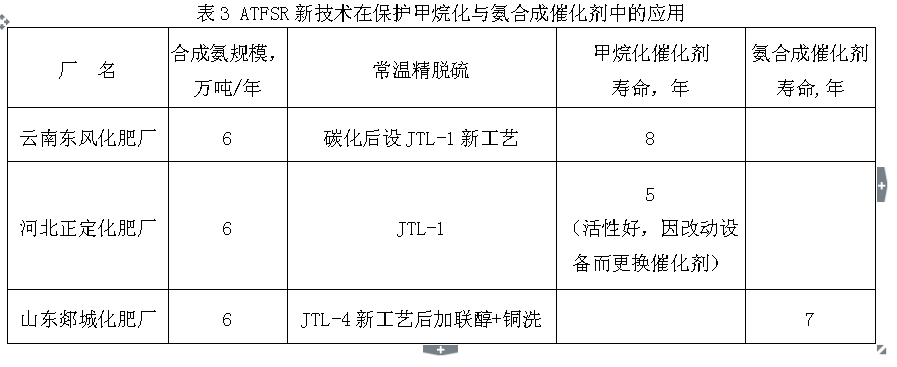

铜洗工段在国外已被淘汰五、六十年,过去没有ATFSR新技术,中小氮肥厂不得不采用它。该工段操作稳定性差,特别是重金属离子(Cu2+)对地下水的严重污染更是环保所不允许的。表4的数据证明,在碳化后采用ATFSR新技术后,甲烷化催化剂的寿命达8年,接近大型厂10年的水平。

大型氮肥厂氨合成催化剂寿命可大于10年。采用ATFSR新技术后,中小氮肥厂的氨合成催化剂寿命均有成倍延长,但未有广泛的调查,目前知道山东郯城化肥厂氨合成催化剂的寿命已达到7年(见表3)。

湖南安淳公司提出的甲醇—甲烷化流程对以煤为原料的中小氮肥厂的工艺有重大改进,与ATFSR新技术相结合后,气体净化精制又提高到新水平,现在单塔甲醇催化剂寿命可达3~4年,单一的甲烷化催化剂(碳化——甲烷化工艺)寿命达8年,可以期望随着铜洗工段彻底被淘汰,甲烷化催化剂、氨合成催化剂的寿命可达到10年或超过10年。

4.3 保护尿素脱氢催化剂与尿素脱氢新技术

自2003年在全国小氮肥第12次技术交流会上介绍我中心开发的尿素脱氢新技术(由常温精脱硫+TH-2、TH-3脱氢催化剂+HC-2微量硫分析仪组成)以来,形势发生重大变化:

1)国家对安全生产高度重视。

2)2005年某厂尿素合成塔发生重大爆炸事故,虽然事故的原因没有明确结论,但化工专家均认为不能排除尿素合成高、中压尾气H2、O2含量积累引起的化学爆炸原因。曾有专家调查,这一化学爆炸在我国中型尿素工段几乎每一部位都发生过,属重大事故的爆炸已有10余次。

3)过去国外有的专利商认为采用氨气提法工艺不存在H2、O2化学操作的危险,因而不需要使用脱氢技术。最近国外一尿素工艺专家与我们技术交流时认为从NH3—H2—O2气体操作相图可知氨气提法工艺可降低爆炸的概率,但是不能消除,事实上采用氨气提法工艺的厂也加设了脱氢工段,因此上述观点不正确,可能带有商业行为。国际上公认必须采用贵金属尿素脱H2催化剂以彻底消除H2、O2积累的爆炸事故。

4) 近年来相关的技术出现如下的重大进步:

● 四川美丰化肥厂(天然气制气,CO2原料气中总硫<0.1×10-6)TH-2尿素脱H2催化剂首次使用寿命达6年,与国外使用8-10年的水平相比已前进一大步。

● 以煤为原料的中小氮肥厂的脱硫比以前重视多了,普遍设置“半脱” —“变脱” —“精脱”,设置“变脱”后,尿素系统的CO2 原料气体中精脱硫负荷可降低很多,使尿素新技术在煤制尿素厂中得到进一步的推广。

● 尿素脱氢技术的进步:脱氢反应热量加热回收技术与中压脱氢技术实施,可十分显著地降低脱氢的操作费用。

● 尿素脱氢催化剂的常温再生专利技术已在镇海化肥厂多次应用成功,该厂CO2原料气中总硫0.5~2×10-6,故脱氢催化剂寿命仅1~2年,再生催化剂的寿命达9个月(预定指标6个月),也为尿素脱氢新技术的推广创造十分有利的条件。

这几年,使用该新技术的已达30多套(次)装置,市场占有率为~70%。对以煤为原料的氮肥厂,脱氢催化剂的寿命可达2~3年(德州化肥厂、华昌化工公司等),同时还有显著的经济效益,节约氨耗达1.5~2kg/t尿素,彻底消除微量硫化物对生产系统的设备腐蚀,实现尿素生产安全、清洁、环境友好的目标。